Indústria de bateries i altres materials químics que utilitzen molí de jet de llit fluiditzat

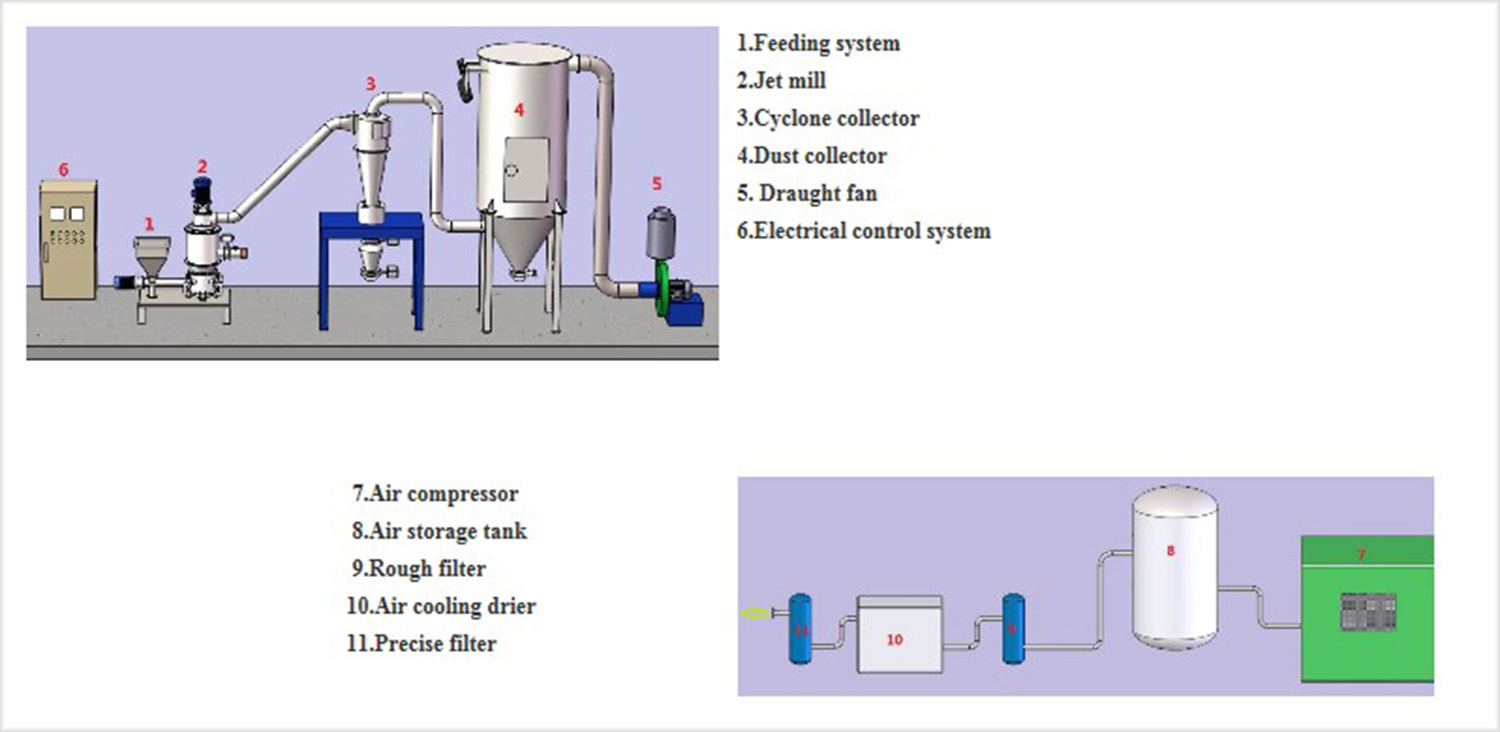

El molí pneumàtic de llit fluiditzat és l'equip utilitzat per triturar materials secs fins a pols superfina, amb l'estructura bàsica següent:

El producte és un polvoritzador de llit fluiditzat amb aire de compressió com a mitjà de trituració. El cos del molí està dividit en 3 seccions, és a dir, la zona de trituració, la zona de transmissió i la zona de classificació. La zona de classificació està proveïda de la roda de classificació i la velocitat es pot ajustar mitjançant el convertidor. La sala de trituració està composta per la broqueta de trituració, l'alimentador, etc. El disc de subministrament de sir circular fora del recipient de trituració està connectat amb la broqueta de trituració.

El material entra a la sala de trituració a través de l'alimentador de material. Les boquilles d'aire de compressió entren a la sala de trituració a gran velocitat a través de les quatre boquilles de trituració especialment equipades. El material guanya acceleració en el flux de raig ultrasònic i impacta i xoca repetidament al punt convergent central de la sala de trituració fins que és triturat. El material triturat entra a la sala de classificació amb el flux ascendent. Com que les rodes classificadores giren a gran velocitat, quan el material ascendeix, les partícules estan sotmeses a la força centrífuga creada pels rotors classificadors, així com a la força centrípeta creada per la viscositat del flux d'aire. Quan les partícules estan sotmeses a una força centrífuga més gran que la força centrípeta, les partícules gruixudes amb un diàmetre més gran que les partícules classificadores requerides no entraran a la cambra interior de la roda classificadora i tornaran a la sala de trituració per ser triturades. Les partícules fines que compleixen amb el diàmetre de les partícules classificadores requerides entraran a la roda classificadora i fluiran cap al separador ciclònic de la cambra interior de la roda classificadora amb el flux d'aire i seran recollides pel col·lector. L'aire filtrat s'allibera de l'entrada d'aire després del tractament de la bossa del filtre.

El polvoritzador pneumàtic està compost del compressor d'aire, removedor d'oli, dipòsit de gasolina, liofilitzador, filtre d'aire, polvoritzador pneumàtic de llit fluiditzat, separador ciclònic, col·lector, presa d'aire i altres.

Mostra de detalls

L'enganxament de ceràmica i el revestiment de PU en totes les peces de mòlta que entren en contacte amb els productes per evitar l'entrada de ferralla provoquen un efecte no vàlid dels productes terminals.

1. Recobriments ceràmics de precisió, eliminen al 100% la contaminació per ferro del procés de classificació de materials per assegurar la puresa dels productes. Especialment adequat per als requisits de contingut de ferro dels materials electrònics, com ara cobalt alt àcid, àcid de liti manganès, fosfat de liti ferro, material ternari, carbonat de liti i àcid liti níquel i cobalt, etc., material de càtode de bateria.

2. Sense augment de temperatura: la temperatura no augmentarà, ja que els materials es polvoritzen sota les condicions de treball d'expansió pneumàtica i la temperatura a la cavitat de mòlta es manté normal.

3. Resistència: s'aplica a materials amb una duresa Mohs inferior al grau 9, ja que l'efecte de mòlta només implica l'impacte i la col·lisió entre els grans en lloc de la col·lisió amb la paret.

4. Eficiència energètica: estalvi del 30% al 40% en comparació amb altres polvoritzadors pneumàtics d'aire.

5. El gas inert es pot utilitzar com a medi per moldre materials inflamables i explosius.

6. Tot el sistema està triturat, la pols és baixa, el soroll és baix, el procés de producció és net i protegeix el medi ambient.

7. El sistema adopta un control intel·ligent de pantalla tàctil, un funcionament fàcil i un control precís.

8.Estructura compacta: la cambra de la màquina principal compon el circuit tancat per a la trituració.

El diagrama de flux és un processament de fresat estàndard i es pot ajustar per als clients.

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Pressió de treball (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Consum d'aire (m²)3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Diàmetre del material alimentat (malla) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Finesa de trituració (d)97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Capacitat (kg/h) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Potència instal·lada (kW) | 20 | 40 | 57 | 88 | 176 | 349 |

| Material | Tipus | Diàmetre de les partícules alimentades | Diàmetre de les partícules descarregades | Sortida(kg/h) | Consum d'aire (m²)3/min) |

| Òxid de ceri | QDF300 | 400 (malla) | d97,4,69 μm | 30 | 6 |

| Retardant de flama | QDF300 | 400 (malla) | d978,04 μm | 10 | 6 |

| Crom | QDF300 | 150 (malla) | d97,4,50 μm | 25 | 6 |

| Frofil·lita | QDF300 | 150 (malla) | d97,7,30 μm | 80 | 6 |

| Espinel·la | QDF300 | 300 (malla) | d97,4,78 μm | 25 | 6 |

| Talc | QDF400 | 325 (malla) | d97,10 μm | 180 | 10 |

| Talc | QDF600 | 325 (malla) | d97,10 μm | 500 | 20 |

| Talc | QDF800 | 325 (malla) | d97,10 μm | 1200 | 40 |

| Talc | QDF800 | 325 (malla) | d97,4,8 μm | 260 | 40 |

| Calci | QDF400 | 325 (malla) | d502,50 μm | 116 | 10 |

| Calci | QDF600 | 325 (malla) | d502,50 μm | 260 | 20 |

| Magnesi | QDF400 | 325 (malla) | d502,04 μm | 160 | 10 |

| alúmina | QDF400 | 150 (malla) | d972,07 μm | 30 | 10 |

| Poder de la perla | QDF400 | 300 (malla) | d976,10 μm | 145 | 10 |

| Quars | QDF400 | 200 (malla) | d50,3,19 μm | 60 | 10 |

| Barita | QDF400 | 325 (malla) | d501,45 μm | 180 | 10 |

| agent escumant | QDF400 | d50,11,52 μm | d50,1,70 μm | 61 | 10 |

| Caolí del sòl | QDF600 | 400 (malla) | d502,02 μm | 135 | 20 |

| Liti | QDF400 | 200 (malla) | d50,1,30 μm | 60 | 10 |

| Kirara | QDF600 | 400 (malla) | d503,34 μm | 180 | 20 |

| PBDE | QDF400 | 325 (malla) | d973,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (malla) | d973,65 μm | 250 | 10 |

| Grafit | QDF600 | d50,3,87 μm | d50,1,19 μm | 700 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d50,1,00 μm | 390 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d500,79 μm | 290 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d500,66 μm | 90 | 20 |

| Còncau-convex | QDF800 | 300 (malla) | d97,10 μm | 1000 | 40 |

| Silici negre | QDF800 | 60 (malla) | 400 (malla) | 1000 | 40 |